在现代制造业,尤其是汽车工业的庞大体系中,模具——特别是塑胶模具——扮演着不可或缺的关键角色。它不仅是批量生产塑胶产品的基础工具,更是连接设计创意与最终实物、确保产品质量与生产效率的核心环节。作为汽车生产的重要供应商,塑胶模具制造商的技术水平直接关系到汽车零部件的精度、性能与成本控制。

塑胶模具,简而言之,是用于成型塑胶制品的工具。其工作原理是将高温熔融的塑料注入模具的型腔中,经冷却固化后,得到与型腔形状一致的塑胶产品。这个过程看似简单,实则对模具的材质、设计、加工精度和寿命有着极其严苛的要求。一套优秀的塑胶模具,是材料科学、精密机械加工、热力学与流体动力学等多学科知识的结晶。

在汽车制造业中,塑胶模具的应用无处不在。从外观件如保险杠、格栅、灯罩,到内饰件如仪表盘、门板、中控台,再到众多不可见的精密功能件如发动机周边组件、连接器、管道等,绝大部分都依赖塑胶模具生产。这些零部件不仅数量庞大,而且对尺寸稳定性、表面光洁度、机械强度以及耐高低温、耐老化等性能有着极高的要求。因此,汽车塑胶模具往往结构复杂,精度要求达到微米级别,且需要具备长寿命(通常要求数十万甚至上百万次开合模)以匹配汽车的大规模生产节奏。

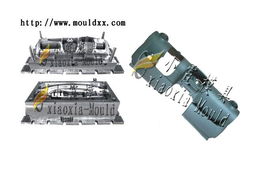

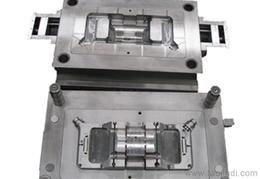

作为汽车生产的供应商,专业的模具企业位于产业链的上游。它们的价值远不止于“加工制造”。一个领先的模具供应商,需要深度参与客户的产品设计阶段,提供可制造性分析(DFM),优化产品结构以利于脱模、减少应力、节省材料并提升强度。从模具设计、钢材选型、精密加工(包括CNC、电火花、线切割等)、热处理、抛光、到试模与调试,每一个环节都至关重要。最终交付的不仅仅是一套钢制的模具,更是一套成熟的、经过验证的成型工艺方案。

当前,随着汽车产业向电动化、智能化、轻量化方向发展,对塑胶模具也提出了新的挑战与机遇。轻量化需求推动了以塑代钢、开发更薄壁和更复杂结构的零部件,这对模具的流动分析和冷却系统设计提出了更高要求。智能网联汽车则需要更多集成电子功能的精密塑胶件。数字化与智能化技术也正深度融入模具行业,如基于3D模型的协同设计、模流分析仿真软件的广泛应用、加工过程的自动化与监控等,都在不断提升模具的开发效率、精度和可靠性。

塑胶模具是汽车工业这座大厦的精密基石。它默默支撑着数以万计塑胶零部件的稳定、高效与高品质生产。优秀的汽车塑胶模具供应商,通过其深厚的技术积累和持续的创新,正有力地驱动着汽车产品的进化与整个产业链的竞争力提升。在制造业转型升级的大背景下,其战略地位将愈发凸显。