塑料模具作为现代工业制造的核心工具之一,在汽车、电子、医疗器械、日用品等众多领域发挥着不可替代的作用。它不仅是塑料制品成型的基础,更是推动制造业高效化、精密化的重要支撑。

一、塑料模具的基本概念与分类

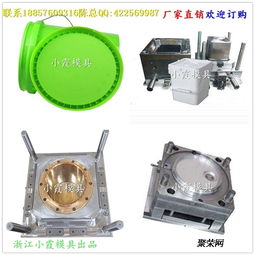

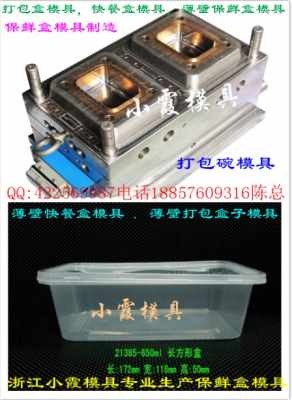

塑料模具指通过特定结构使塑料原料成型为所需形状的工装设备。根据成型工艺不同,主要分为注塑模具、吹塑模具、压塑模具等类型。注塑模具应用最广,适用于生产手机外壳、家电零件等结构复杂的产品;吹塑模具主要用于生产中空制品如矿泉水瓶;而压塑模具则常见于餐具、电器外壳等较大平面制品。

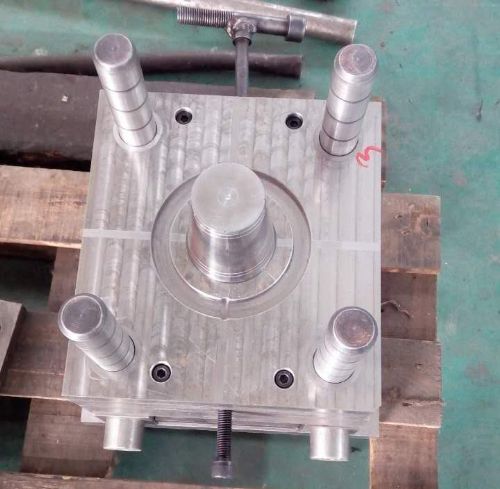

二、塑料模具的关键技术要素

模具设计需综合考虑材料流动性、冷却效率、脱模机制等要素。现代模具常采用CAD/CAE软件进行3D建模和仿真分析,确保产品尺寸精度达到0.02mm以内。模具钢材选择尤为关键,P20、H13等优质模具钢既能保证使用寿命,又能承受反复加热冷却的工况。流道系统设计则直接影响生产效率和制品质量,热流道技术的应用可使材料损耗降低15%以上。

三、行业发展现状与趋势

中国作为全球最大模具制造国,年产值已突破3000亿元。随着智能制造升级,模具行业正呈现三大趋势:一是向超高精密方向发展,微注塑技术已能制造重量仅0.001克的医疗器械零件;二是绿色制造理念深化,可降解材料模具和节能注塑系统逐步普及;三是数字化工厂建设加速,通过物联网技术实现模具全生命周期管理。

四、使用维护与经济效益

合理使用与维护可延长模具使用寿命至百万次以上。日常需注意规范操作温度、定期清理排气槽、及时修复磨损部位。虽然模具初期投资较高,但规模化生产时单件成本显著降低。以某家电企业为例,采用先进模具后生产效率提升40%,年度节约原材料成本超百万元。

在工业4.0时代,塑料模具持续向智能化、精密化、绿色化演进。这个看似普通的工业工具,实则是支撑现代制造业高质量发展的基石,其技术创新将直接推动塑料制品行业的转型升级。